Высокоэффективная производственная линия для сушки и обжига гипсового порошка производительностью 50 т/ч.

Базовая информация

| Тип управления | Искусственно |

| Разрушительная степень | Ультратонкая мельница |

| Автоматическая заметка | Автоматически |

| Транспортный пакет | Индивидуальные |

| Спецификация | индивидуально адаптированный |

| товарный знак | ВОСТОСАН |

| Источник | Шанхай, Китай |

| HS-код | 8474209000 |

| Производственная мощность | 1000 комплектов/месяц |

Описание продукта

Завод по производству натурального гипсового порошка

Введение:

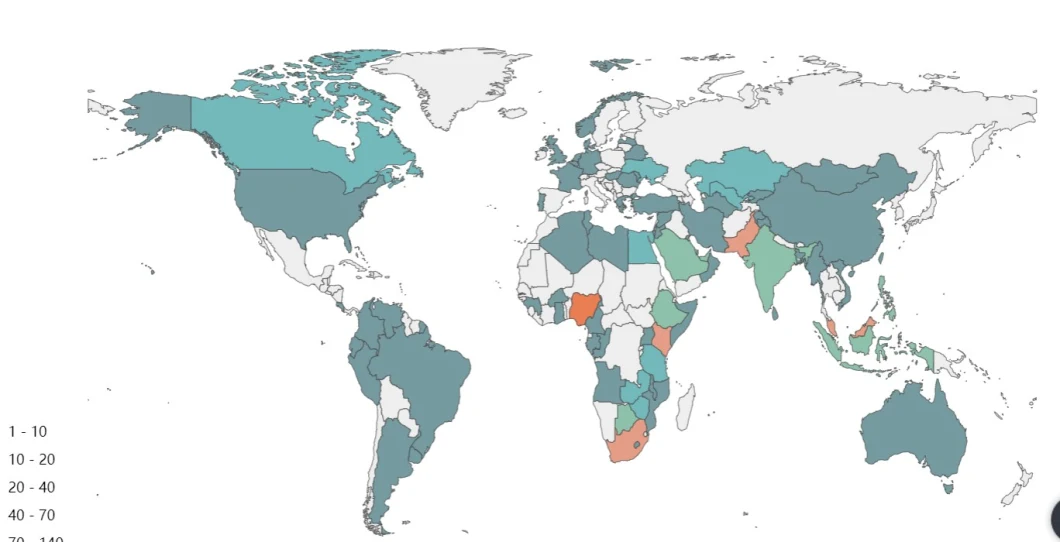

Штукатурка – важный архитектурный материал. Мы занимаемся разработкой и производством оборудования для обработки гипса с 1998 года. Мы предлагаем комплексное решение по производству натурального гипса в соответствии с местоположением вашего завода, площадью завода и рыночными условиями. Производственная мощность нашего завода составляет 20 000/год – 500 000/год. Мы также предлагаем услуги по замене и модернизации оборудования на вашем предприятии. Мы предлагаем глобальные услуги, когда они вам нужны.

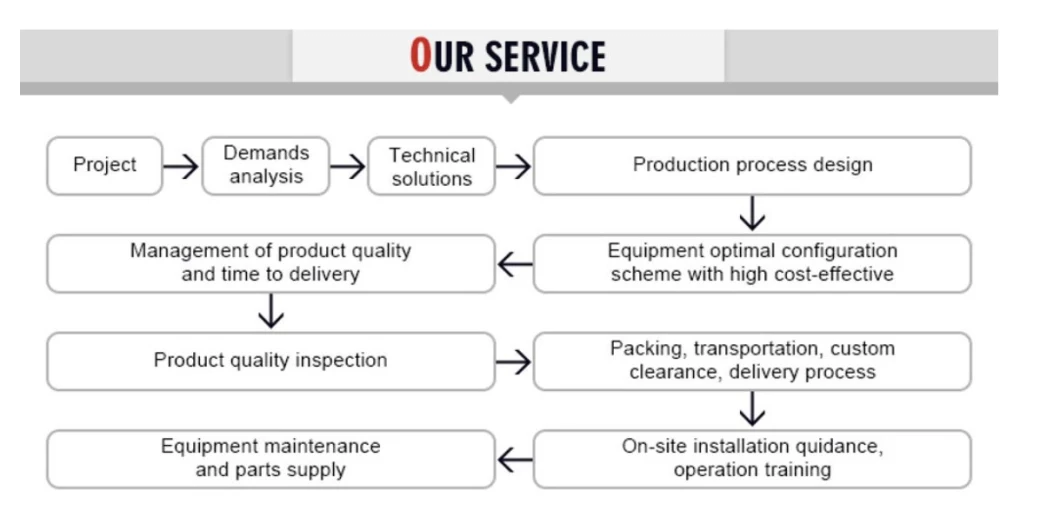

Производственный процесс:

При производстве системы учитывается несколько процессов. Сначала гипсовые руды измельчаются, транспортируются и хранятся в контейнерах для сырья, затем измельченные гипсовые руды измельчаются в порошок с крупностью, необходимой для мельницы Раймонд, а затем гипсовый порошок подается в секцию обжига через дозатор для обжига. , а обожженный гипс модифицируется в мельнице и охлаждается охлаждающим устройством. Наконец, готовую штукатурку транспортируют на склад.

Особенности нашей системы натурального гипса:

1. Система стабилизации пополнения материала используется для достижения стабильного пополнения котла сгорания с псевдоожиженным слоем и стабилизации пополнения и нагрева материала. Система дополнительной стабилизации материала состоит из дополнительной емкости для стабилизации материала и конвейерного устройства (шнека-дозатора или ленточных весов).

2. Система обжига использует процесс обжига горячим воздухом в кипящей печи для обеспечения равномерного обжига гипсового материала.

3. Охлаждающее устройство для охлаждения обожженного гипса перед подачей в силос, чтобы предотвратить повреждение гипса при перегреве.

4. Система обращения с силосами: материалы в разное время имеют разное качество, поэтому и продукция, изготовленная из них, имеет разное качество. Система поворота силоса позволяет равномерно смешивать новые и старые материалы и обеспечивает одинаковое качество продукции. Кроме того, система предотвращает износ из-за перегрева, вызванного накоплением тепла в результате накопления порошка.

5. В системе пылеудаления используется пылесборник мешочного типа, обеспечивающий очистку пыли, образующейся в ходе процессов предварительной сушки, транспортировки, измельчения, прокаливания и старения, перед выгрузкой наружу, чтобы удовлетворить потребности рабочей среды.

6. Для осуществления централизованного управления распределенными устройствами применяется распределенная система управления.

Параметры гипсовых изделий:

1.Крупность: ≥100 меш; 2. Прочность на изгиб (напрямую зависит от сырья): ≥1,8 МПа; Прочность противодавления: ≥3,0 МПа 3.Основное содержание: Гемигидрат: ≥80% (регулируемый) Штукатурка<5 % (einstellbar);löslicher wasserfreier Stoff <5 % (einstellbar).4. Die anfängliche Abbindezeit: 3–8 Minuten (einstellbar); Endgültige Abbindezeit: 6 bis 15 Minuten (einstellbar) 5. Konsistenz: 65 % bis 75 % (einstellbar)

ХАРАКТЕРИСТИКИ ПРОДУКТА

Параметры расхода материала: | ||